Sejarah singkat TPM dan 8 Pilar

Pengantar total productive maintenance, kita buka dengan bahasan awal ini.

Total Productive Maintenance (TPM) adalah sistem manajemen perawatan yang berfokus pada peningkatan kinerja peralatan dan mesin untuk mencapai efisiensi produksi yang lebih tinggi. Konsep TPM pertama kali diperkenalkan di Jepang pada tahun 1971 oleh Nippondenso, salah satu pemasok Toyota Motor Corporation. TPM didasarkan pada prinsip-prinsip Lean Manufacturing dan mencakup budaya kerja yang melibatkan semua anggota organisasi dalam upaya untuk mengoptimalkan kinerja peralatan dan sistem produksi.

TPM mencakup delapan pilar yang masing-masing mencakup aspek berbeda dari manajemen perawatan:

- Fokus pada Pemeliharaan Otonomi. Pemeliharaan otonomi adalah proses di mana operator peralatan bertanggung jawab atas pemeliharaan dasar dan perawatan peralatan mereka, seperti pembersihan, pelumasan, dan inspeksi.

- Perencanaan Pemeliharaan. Pemeliharaan peralatan dan mesin harus direncanakan dan dijadwalkan secara efisien untuk mengurangi waktu henti yang tidak diinginkan dan memastikan keandalan sistem produksi.

- Pemeliharaan yang Ditingkatkan. Pendekatan ini melibatkan analisis menyeluruh tentang penyebab kegagalan peralatan dan mengembangkan solusi untuk menghilangkan atau mengurangi risiko kegagalan di masa depan.

- Pelatihan dan Pendidikan. Anggota organisasi harus dilatih dalam teknik pemeliharaan dan perbaikan untuk memastikan bahwa mereka memiliki keterampilan yang diperlukan untuk menjaga peralatan dalam kondisi yang baik.

- Pengendalian Proses Awal. Fokus pada kualitas produk dan proses sejak tahap desain dan pengembangan untuk mengurangi risiko kegagalan peralatan dan produk yang cacat.

- Keamanan, Kesehatan, dan Lingkungan. Prinsip ini mencakup pengurangan risiko kecelakaan, penyakit, dan dampak lingkungan yang terkait dengan operasi produksi.

- Manajemen Kualitas. Upaya yang berkelanjutan untuk meningkatkan kualitas produk dan proses, termasuk pengendalian proses statistik, inspeksi, dan audit.

- Administrasi dan Manajemen TPM. Pengelolaan dan koordinasi kegiatan TPM di seluruh organisasi, termasuk perencanaan, pengukuran, dan penilaian kinerja.

Keseluruhan prinsip TPM ini sebagai pengantar total productive maintenance, bertujuan untuk menciptakan budaya yang mendukung perbaikan berkelanjutan dan mengurangi ketidakpastian dalam sistem produksi. Dengan mengintegrasikan semua pilar ini ke dalam praktek sehari-hari, perusahaan dapat mencapai efisiensi operasional yang lebih tinggi, mengurangi biaya, dan meningkatkan kepuasan pelanggan.

TPM Pedekatan Sistematis Peningkatan Produktivitas kerja

Total Productive Maintenance (TPM) adalah pendekatan sistematis yang dirancang untuk meningkatkan kinerja mesin dan peralatan, serta memaksimalkan penggunaan sumber daya. Dalam artikel ini, kita akan menjelajahi prinsip dasar TPM, manfaatnya, dan cara mengimplementasikannya dalam organisasi Anda.

TPM didasarkan pada pemeliharaan preventif, yang melibatkan pembersihan, inspeksi, dan perbaikan rutin mesin untuk mencegah kerusakan dan downtime yang tidak perlu. Salah satu prinsip utama TPM adalah melibatkan semua anggota organisasi, mulai dari manajemen hingga operator lini produksi, dalam proses pemeliharaan.

“Dapatkan bimbingan ahli dalam implementasi Total Productive Maintenance dengan Senior TPM Consultant terakriditasi,

dan tingkatkan efisiensi dan efektivitas bisnismu!”

Manfaat TPM meliputi:

- Meningkatkan efisiensi dan efektivitas mesin dan peralatan

- Mengurangi downtime dan biaya perbaikan yang tidak perlu

- Meningkatkan keandalan sistem produksi

- Memperpanjang umur mesin dan peralatan

- Meningkatkan kepuasan pelanggan dengan produk yang lebih berkualitas

Contoh implementasi TPM dalam industri: Sebuah pabrik manufaktur komponen otomotif memutuskan untuk menerapkan TPM untuk mengurangi downtime dan meningkatkan produktivitas lini produksi mereka.

Berikut adalah langkah-langkah yang mereka ambil:

- Pelatihan dan Pendidikan. Semua anggota tim, mulai dari manajemen hingga operator, diberikan pelatihan tentang prinsip TPM, teknik pemeliharaan preventif, dan cara melaporkan masalah.

- Pemeliharaan preventif. Jadwal pemeliharaan rutin dibuat untuk setiap mesin, termasuk pembersihan, inspeksi, dan perbaikan yang diperlukan. Operator dilibatkan dalam proses ini, memastikan mereka memahami peran mereka dalam menjaga peralatan tetap berfungsi dengan baik.

- Pemantauan kinerja. KPI, seperti waktu henti mesin dan jumlah cacat produk, dipantau secara berkala untuk mengukur keberhasilan program TPM. Tim manajemen menggunakan data ini untuk mengidentifikasi area yang memerlukan perbaikan dan mengambil tindakan yang diperlukan.

- Perbaikan berkelanjutan. Tim cross-fungsional dibentuk untuk mengatasi masalah yang ditemukan selama inspeksi dan pemantauan kinerja. Tim ini bekerja sama untuk mengidentifikasi penyebab masalah dan mengembangkan solusi yang efektif.

Hasilnya, pabrik tersebut melihat peningkatan efisiensi mesin sebesar 25%, penurunan downtime sebesar 40%, dan peningkatan produktivitas keseluruhan sebesar 20%. Selain itu, kepuasan pelanggan meningkat karena kualitas produk yang lebih baik dan waktu pengiriman yang lebih cepat.

Dalam kesimpulan, bahasan pengantar total productive maintenance menjelaskan bahwa TPM adalah pendekatan holistik yang membantu organisasi meningkatkan kinerja mesin dan peralatan mereka, mengurangi biaya, dan meningkatkan kepuasan pelanggan. Dengan melibatkan seluruh anggota organisasi dalam proses pemeliharaan, memantau KPI yang relevan, dan berfokus pada perbaikan berkelanjutan, perusahaan dapat mengoptimalkan sistem produksi mereka dan memastikan keberlanjutan jangka panjang.

Implementasi TPM dapat menghasilkan peningkatan signifikan dalam efisiensi, keandalan, dan kualitas produk, yang pada akhirnya akan meningkatkan daya saing perusahaan di pasar. Oleh karena itu, penting bagi organisasi yang ingin meningkatkan kinerja operasional mereka untuk mempertimbangkan penerapan Total Productive Maintenance sebagai bagian dari strategi manajemen keseluruhan mereka.

Struktur Kerja Implementasi TPM

Governance TPM adalah struktur organisasi dan mekanisme yang diperlukan untuk mengelola, mengkoordinasikan, dan mengendalikan kegiatan Total Productive Maintenance di seluruh perusahaan. Ini melibatkan penetapan tanggung jawab, koordinasi antara departemen, dan komunikasi yang efektif untuk mencapai tujuan TPM.

Struktur organisasi TPM umumnya terdiri dari tiga tingkatan:

- Komite Pimpinan TPM (TPM Steering Committee). Komite ini biasanya dipimpin oleh eksekutif tingkat tinggi dan bertanggung jawab untuk menetapkan visi, misi, dan tujuan TPM. Mereka juga memantau kemajuan, mengatasi hambatan, dan mengambil keputusan strategis.

- Tim Fungsional. Tim ini terdiri dari manajer dan supervisor dari berbagai departemen yang terkait dengan operasi peralatan dan mesin, seperti produksi, pemeliharaan, kualitas, dan teknik. Mereka bertanggung jawab untuk merencanakan, mengkoordinasikan, dan mengendalikan kegiatan TPM dalam area tanggung jawab mereka.

- Tim Pelaksana TPM (TPM Implementation Teams). Tim-tim ini terdiri dari operator, teknisi, dan staf pendukung yang bertanggung jawab untuk melaksanakan kegiatan TPM di tingkat lantai pabrik.

Frekuensi dan durasi pertemuan tergantung pada kebutuhan organisasi dan kompleksitas operasi.

Sebagai contoh:

- Komite Pimpinan TPM mungkin bertemu secara bulanan atau triwulanan selama 1-2 jam untuk meninjau kemajuan, mengidentifikasi hambatan, dan menetapkan prioritas kegiatan.

- Tim Fungsional mungkin bertemu mingguan atau dua mingguan selama 1-2 jam untuk mengkoordinasikan kegiatan lintas departemen, memantau kinerja, dan melaporkan kemajuan.

- Tim Pelaksana TPM biasanya bertemu secara mingguan atau bahkan harian selama 30 menit hingga 1 jam untuk melaksanakan kegiatan TPM, meninjau hasil, dan mengidentifikasi peluang perbaikan.

Pabrik manufaktur otomotif yang menerapkan TPM mungkin memiliki Komite Pimpinan yang dipimpin oleh direktur pabrik, dengan anggota yang terdiri dari manajer produksi, manajer pemeliharaan, manajer kualitas, dan manajer teknik.

Tim Fungsional mungkin terdiri dari supervisor dan teknisi dari departemen-departemen tersebut, sementara Tim Pelaksana akan mencakup operator dan staf pendukung yang bekerja langsung dengan peralatan dan mesin.

Pertemuan rutin akan diadakan untuk memastikan koordinasi yang efektif dan pencapaian tujuan TPM.

Peran Top Management dalam Implementasi TPM

“Tingkatkan kemampuan Total Productive Maintenance mu bersama Senior TPM Consultant terakriditasi,

dan optimalisasi kinerja bisnismu untuk meraih hasil yang lebih maksimal!”

Pada pengantar total productive maintenance ini menjelaskan peran Top Management dalam implementasi TPM sangat penting karena mereka bertanggung jawab untuk memastikan bahwa organisasi sepenuhnya mendukung dan berkomitmen pada prinsip-prinsip TPM. Berikut adalah beberapa peran penting yang dimainkan oleh Top Management dalam implementasi TPM:

- Menetapkan visi dan misi. Top Management perlu menetapkan visi dan misi TPM yang jelas dan dapat dicapai, yang mencerminkan tujuan strategis perusahaan dan diintegrasikan dengan sistem manajemen keseluruhan.

Contoh: CEO perusahaan mungkin menyatakan visi untuk mencapai tingkat efisiensi mesin tertentu atau mengurangi waktu henti mesin dalam kurun waktu tertentu.

- Mengkomunikasikan dan mengadvokasi. Top Management perlu mengkomunikasikan tujuan dan manfaat TPM kepada semua karyawan, dari tingkat manajemen hingga lantai pabrik, serta mempromosikan budaya perbaikan berkelanjutan.

Contoh: Direktur pabrik mungkin menyelenggarakan rapat umum atau town hall meetings untuk menjelaskan pentingnya TPM dan bagaimana setiap karyawan dapat berkontribusi pada kesuksesannya.

- Mengalokasikan sumber daya. Top Management perlu mengalokasikan sumber daya yang diperlukan, seperti waktu, uang, dan personil, untuk melaksanakan kegiatan TPM secara efektif.

Contoh: CFO perusahaan mungkin menyetujui anggaran untuk pelatihan karyawan, perbaikan peralatan, atau pengadaan perangkat lunak untuk mendukung inisiatif TPM.

- Mengukur dan memantau kemajuan. Top Management perlu mengembangkan sistem pengukuran kinerja yang efektif dan memantau kemajuan secara berkala untuk memastikan bahwa tujuan TPM tercapai.

Contoh: Komite Pimpinan TPM, yang mencakup eksekutif tingkat tinggi, mungkin meninjau laporan kinerja bulanan atau triwulanan yang mencakup metrik seperti Overall Equipment Effectiveness (OEE), waktu henti mesin, dan tingkat cacat produk.

- Meninjau dan mengatasi hambatan. Top Management perlu mengidentifikasi dan mengatasi hambatan yang mungkin menghambat kesuksesan TPM, seperti perubahan pasar, teknologi baru, atau masalah internal organisasi.

Contoh: Jika analisis menunjukkan bahwa kekurangan keterampilan karyawan adalah hambatan utama untuk mencapai tujuan TPM, Top Management mungkin menginvestasikan dalam program pelatihan yang intensif untuk meningkatkan kemampuan karyawan.

Dengan peran aktif Top Management dalam implementasi TPM, organisasi akan lebih mampu mencapai tujuan yang diinginkan, menciptakan budaya perbaikan berkelanjutan, dan meningkatkan kinerja peralatan dan mesin secara keseluruhan.

Peran sukses Manager, Supervisor, dan keterlibatan total seluruh karyawan

Peran Manager, Supervisor, dan keterlibatan total seluruh karyawan sangat penting dalam suksesnya implementasi TPM. Berikut beberapa contoh tindakan dan tanggung jawab kinerja untuk masing-masing tingkatan dalam organisasi:

Manager.

- Mengkoordinasikan kegiatan TPM di departemen atau unit mereka.

- Mengidentifikasi area yang memerlukan perbaikan dan mengembangkan rencana aksi.

- Menetapkan target dan tujuan TPM untuk tim mereka.

- Melaporkan kemajuan kepada Top Management secara berkala.

- Mengidentifikasi kebutuhan pelatihan dan pengembangan karyawan.

- Membangun budaya kerjasama dan kolaborasi antar departemen.

Contoh: Seorang manager produksi mungkin memimpin tim peningkatan TPM yang bertujuan untuk mengurangi waktu henti mesin dan meningkatkan efisiensi produksi.

Supervisor.

- Mengawasi kegiatan TPM yang dilakukan oleh karyawan.

- Melatih karyawan dalam prinsip-prinsip TPM dan teknik perbaikan.

- Mengidentifikasi dan mengatasi masalah dalam pelaksanaan TPM.

- Memonitor dan mengevaluasi kinerja karyawan dalam mencapai tujuan TPM.

- Berkomunikasi dengan Manager tentang kemajuan dan hambatan dalam implementasi TPM.

Contoh: Seorang supervisor lantai pabrik mungkin melatih karyawan dalam teknik perawatan preventif, seperti pemeriksaan rutin mesin dan pelumasan peralatan.

Karyawan atau Operator Mesin.

- Aktif terlibat dalam kegiatan TPM, seperti perawatan preventif, perbaikan, dan perbaikan proses.

- Melaporkan masalah dan peluang perbaikan kepada Supervisor atau Manager.

- Menerapkan pengetahuan dan keterampilan yang diperoleh melalui pelatihan TPM.

- Bekerja sama dengan rekan-rekan di departemen lain untuk mencapai tujuan TPM secara keseluruhan.

- Berpartisipasi dalam tim peningkatan atau proyek TPM yang relevan.

Contoh: Seorang operator mesin mungkin secara proaktif melaporkan masalah peralatan atau kesalahan proses yang ditemui, serta memberikan saran untuk perbaikan.

Keterlibatan total seluruh karyawan dalam implementasi TPM adalah kunci untuk menciptakan budaya perbaikan berkelanjutan dan mencapai tujuan TPM yang diinginkan. Dengan memastikan bahwa setiap tingkatan dalam organisasi memahami peran mereka dalam proses ini, organisasi akan lebih mampu mengoptimalkan kinerja mesin dan peralatan, serta meningkatkan produktivitas secara keseluruhan.

Kaidah RACI dalam Implementasi TPM

RACI adalah singkatan dari Responsible, Accountable, Consulted, dan Informed. Ini adalah metode yang digunakan untuk mengidentifikasi dan mendefinisikan peran dan tanggung jawab dalam implementasi TPM atau proyek lainnya. Berikut adalah contoh pembagian tugas dan tanggung jawab dalam implementasi TPM dengan kaidah RACI:

Keterangan:

- Responsible (R): Orang atau kelompok yang melakukan pekerjaan atau tugas.

- Accountable (A): Orang atau kelompok yang memiliki otoritas dan akhirnya bertanggung jawab atas hasil yang dicapai.

- Consulted (C): Orang atau kelompok yang memberikan masukan dan saran sebelum pengambilan keputusan atau tindakan.

- Informed (I): Orang atau kelompok yang perlu diberitahu tentang hasil dan kemajuan, tetapi tidak perlu berkonsultasi.

Contoh ini menunjukkan bagaimana tanggung jawab dan tugas diimplementasikan dalam struktur RACI untuk TPM. Dengan membagi peran dan tanggung jawab dengan jelas, organisasi dapat memastikan bahwa setiap tingkatan memiliki pemahaman yang baik tentang bagaimana mereka berkontribusi terhadap implementasi TPM yang sukses.

Peran Kaizen Team dalam tugas improvement dan kemajuan implementasi TPM

Kaizen Team memiliki peran penting dalam implementasi TPM (Total Productive Maintenance) karena mereka fokus pada perbaikan berkelanjutan dan efisiensi. Berikut adalah beberapa peran dan tanggung jawab utama dari Kaizen Team dalam tugas improvement dan kemajuan implementasi TPM:

- Identifikasi Area Perbaikan. Kaizen Team bertanggung jawab untuk mengidentifikasi area yang memerlukan perbaikan dalam proses produksi, peralatan, dan lingkungan kerja. Mereka melakukan analisis sistematis untuk menentukan area mana yang memiliki potensi untuk peningkatan produktivitas, kualitas, dan efisiensi.

- Pengembangan Solusi. Setelah mengidentifikasi area perbaikan, Kaizen Team bekerja sama untuk mengembangkan solusi yang inovatif dan efektif. Mereka menggunakan berbagai metode dan alat, seperti pemetaan proses, analisis sebab-akibat, dan simulasi, untuk merancang dan menguji perubahan yang diusulkan.

- Implementasi Perubahan. Kaizen Team bertanggung jawab untuk mengimplementasikan perubahan yang diusulkan dalam proses dan peralatan. Mereka bekerja sama dengan karyawan lain untuk melatih dan mendukung penerapan perubahan tersebut, serta memastikan bahwa perubahan tersebut diintegrasikan dengan baik ke dalam operasi sehari-hari.

- Monitoring dan Evaluasi. Setelah perubahan diimplementasikan, Kaizen Team terus memonitor dan mengevaluasi hasilnya untuk memastikan bahwa perbaikan yang diharapkan tercapai. Mereka juga mencari peluang lebih lanjut untuk meningkatkan dan menyesuaikan strategi perbaikan jika diperlukan.

- Pelaporan dan Komunikasi. Kaizen Team bertanggung jawab untuk melaporkan kemajuan dan hasil perbaikan kepada manajemen dan karyawan lain. Mereka memastikan bahwa semua pihak yang relevan diberi tahu tentang perubahan yang telah dilakukan, serta manfaat dan hasil yang telah dicapai.

- Pelatihan dan Pengembangan. Kaizen Team juga berperan dalam mengembangkan keterampilan dan pengetahuan karyawan terkait perbaikan berkelanjutan dan TPM. Mereka mendorong budaya belajar dan berbagi pengetahuan dalam organisasi, serta melatih karyawan dalam teknik dan alat yang relevan.

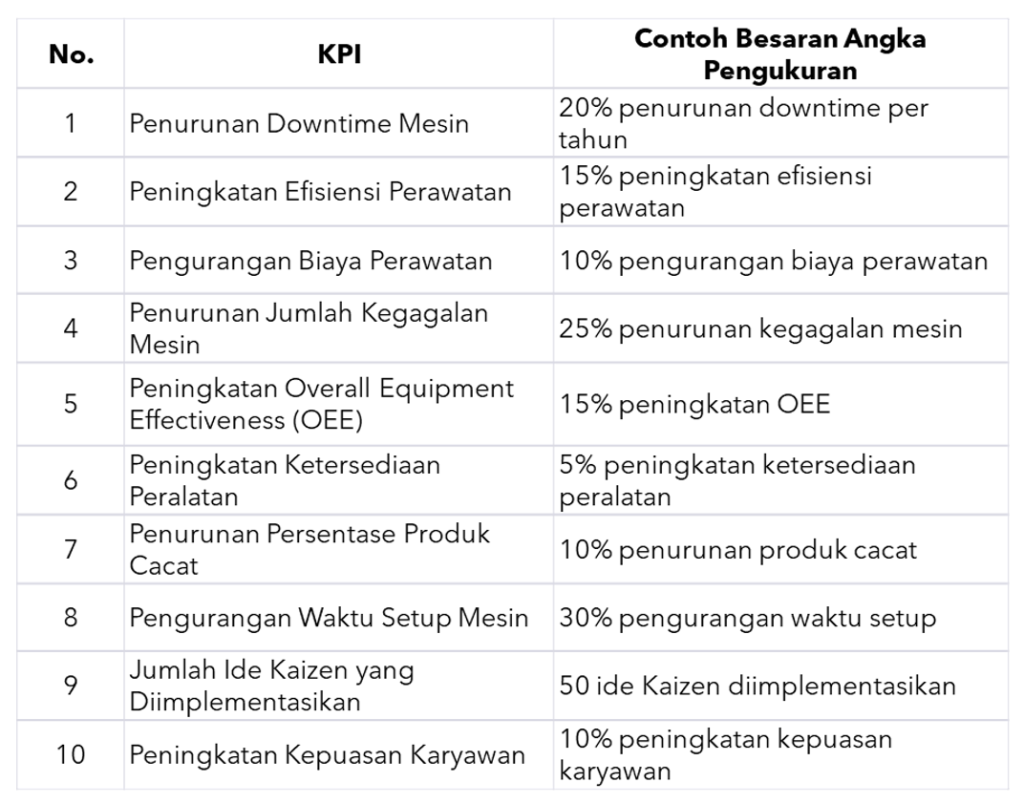

- KPI Keberhasilan Implementasi TPM

Berikut adalah beberapa KPI (Key Performance Indicators) yang dapat digunakan untuk mengukur keberhasilan Tim Implementator TPM, beserta contoh dalam bentuk tabel dan besaran angka pengukuran:

Tabel di atas mencakup berbagai parameter yang mencerminkan keberhasilan implementasi TPM. Parameter tersebut mencakup aspek seperti penurunan downtime mesin, peningkatan efisiensi perawatan, pengurangan biaya perawatan, serta peningkatan kepuasan karyawan. Setiap perusahaan dapat menyesuaikan besaran angka pengukuran ini sesuai dengan kondisi dan tujuan spesifik mereka.

Dan Anda bisa terus belajar bersama dengan kami di Jago Kaizen dan Coach Wang.

Ingin mempelajari secara langsung dan privat mengenai Total Productive Maintenance (TPM) ?

Bersama Coach Wang